来源:新材料在线|

发表时间:2020-08-28

点击:8595

寻材问料®创新材料馆定位于设计师、创客和制造业寻找创新材料的入口,汇集来自全球新材料企业的顶尖创新材料信息和实物,用一种创意的方式展示材料的特性、应用、企业等信息。

“互联网+”时代,我们从线下延伸至线上,打破以往传统展示、营销的理念与方式,为行业上下游参与者提供一个产业对接、创新展示与交流互动的专业平台。

寻材问料®线上材料馆,每日超2000+活跃的设计师、创客、制造业产品人员、采购等人群通过线上材料馆寻找设计灵感,创新解决方案。

材料企业在线上可入驻材料大数据系统、永不落幕的虚拟展馆,参与线上走进终端专场对接会,让材料企业产品通过互联网,覆盖范围更广、传播速度更快、面对精准用户高频曝光,解决企业营销的刚需问题。

新材料展示

1 IMD工艺

"

"

库尔兹压烫科技(合肥)有限公司深圳分公司

模内装饰技术即IMD(In-Mold Decoration),IMD是目前国际风行的表面装饰技术,表面硬化透明薄膜,中间印刷图案层,背面注塑层,油墨中间,可使产品耐摩擦,防止表面被刮花,并可长期保持颜色的鲜明不易退色。主要应用于家电产品的表面装饰及功能性面板,常用在手机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面板、标志等外观件上。

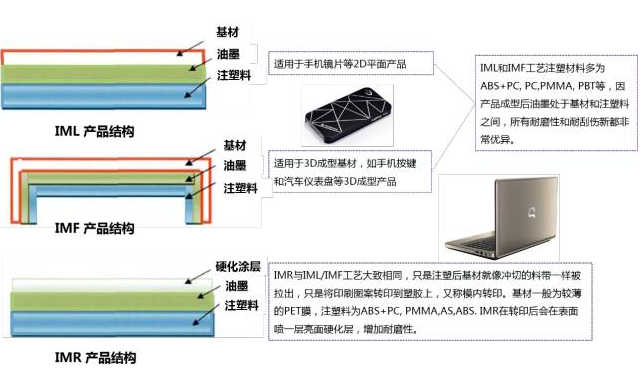

IMD工艺主要应用材料包含片材、树脂、油墨三部分,IMD工艺按照成型后的不同产品结构和形状分为IML(无拉伸,曲面小)、IMF(高拉伸产品、3D)、IMR(表面薄膜去掉,只留下油墨在表面)三种工艺。

三种工艺区别:

IML工艺流程:

裁料---平面印刷---油墨干燥固定---贴保护膜---冲定位孔---热成型---剪切外围形状---材料注塑成型

IMR工艺流程:

PET FILM→印离型剂→印刷油墨→印接着剂→ 内塑料射出→油墨与塑接着→开模后胶料会自动从油墨离型。日本称热转写。这机器是用ROLL TO ROLL方式,而对位用CCD计算机操作。(产品表面薄膜去掉,只留下油墨在产品表面。)

传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。由於 (IMD) 之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

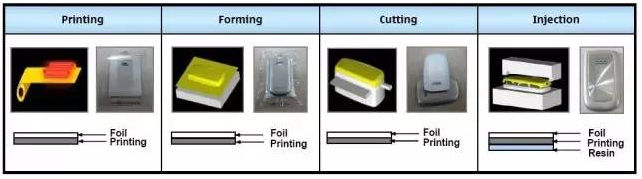

IMD模内装饰是一种相对新的自动化生产工艺,与其他工艺相比,IMD能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,IMD是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

IMD模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。尤其是需要多种色彩图像、背光等相关产品。

应用行业:

消费电子、家电、汽车、智能硬件、家居、医疗

以上材料工艺均来自

寻材问料®线上材料馆

请扫描下方二维码登记

添加工作人员微信

加入行业交流群

![]()

详询:13620964007(微信同号)

2 吸波系列材料

"

"

深圳市鸿富诚屏蔽材料有限公司

所谓吸波材料,指能吸收或者大幅减弱投射到它表面的电磁波能量,从而减少电磁波的干扰的一类材料。在工程应用上,除要求吸波材料在较宽频带内对电磁波具有高的吸收率外,还要求它具有质量轻、耐温、耐湿、抗腐蚀等性能。

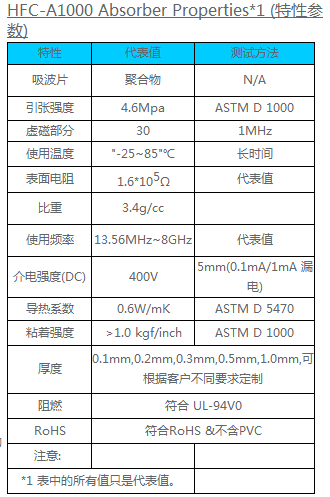

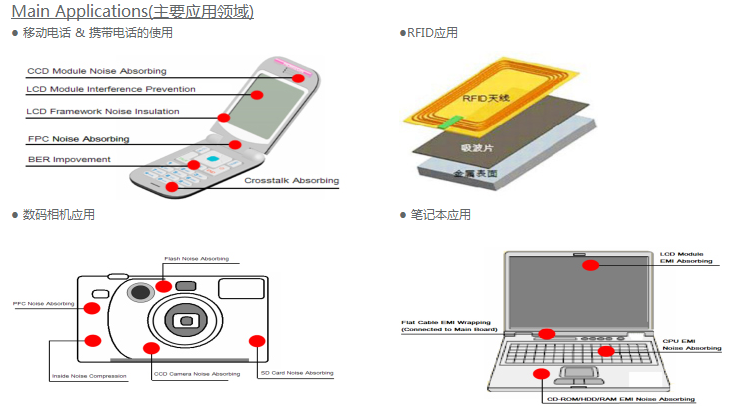

• HFC-A1000系列

HFC-A1000 系列电磁波吸收体,可裁切用于发生在PCB标贴上电磁上的电磁波/谐波噪音/串台等的任何围绕消费电子设备的电磁波噪音。非导电PSA更好的用于绝缘分离及更容易/可靠地安装。根据需要,可以用金属膜和导电纤胶布进行贴附,来提供完成的屏蔽性能以供特殊使用。背上柔软的离形纸使得更容易使用和裁切。

|

|

|

"

"

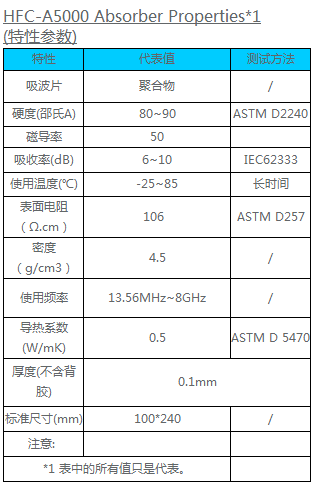

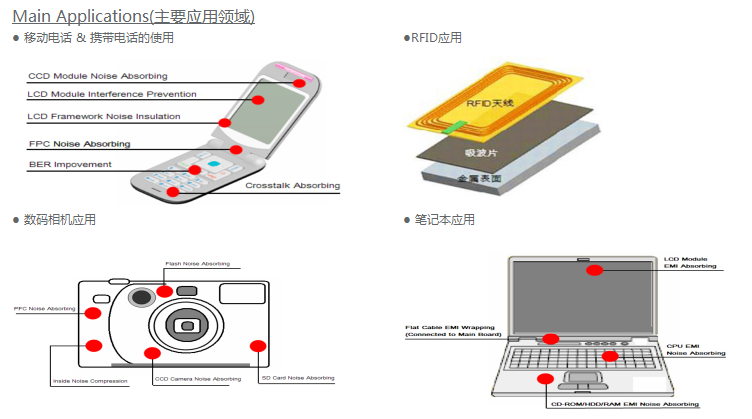

• HFC-A5000系列

HFC-A5000 系列电磁波吸收体,可裁切用于发生在PCB标贴上电磁上的电磁波/谐波噪音/串台等的任何围绕消费电子设备的电磁波噪音。非导电PSA更好的用于绝缘分离及更容易/可靠地安装。根据需要,可以用金属膜和导电纤胶布进行贴附,来提供完成的屏蔽性能以供特殊使用。背上柔软的离形纸使得更容易使用和裁切。

应用行业:

消费电子、家电、汽车、智能硬件

"

"

"

"

以上材料工艺均来自

寻材问料®线上材料馆

请扫描下方二维码登记

添加工作人员微信

加入行业交流群

![]()

详询:13620964007(微信同号)

3 硅胶双色注塑

"

"

深圳市森日有机硅材料股份有限公司

双色注塑

双射成型主要以双色成型机两只料管配合两套模具按先后次序经两次成型制成双色产品。

双色注塑的优点

比起传统射出成型,双料共射射出成型制程有如下的优点:

1. 核心料可以使用低黏度的材料来降低射出压力。

2. 从环保的考虑,核心料可以使用回收的二次料。

3. 根据不同的使用特性,如厚件成品皮层料使用软质料,核心料使用硬质料或者核心料可以使用发泡塑料来降低重量。

4. 可以利用较低质量的核心料以降低成本。

5. 皮层料或核心料可使用价格昂贵且具特殊表面性质,如防电磁波干扰、高电导性等材料以增加产品性能。

6. 适当的皮层料和核心料配合可以减少成型品残余应力、增加机械强度或产品表面性质。

7. 产生如大理石纹路的产品。

应用领域

双色注塑现在已经广泛应用到了电子产品,电动工具,医疗产品,家电,玩具等等几乎所有的塑胶领域,双色模具的制作和成型以及双色多色注塑机和双色注塑原材料的研发也有了飞速的发展。

硅胶双色注塑

硅胶就是有很大比面积的多孔性固体二氧化硅材料。硅胶属性为非晶态物质,是一种高活性吸附材料,其化学分子式mSiO2·nH2O。不溶于水和任何溶剂,无毒无味,化学性质稳定,除强碱、氢氟酸外不与任何物质发生反应。

硅胶的分类:

硅胶可根据其孔径的大小分为:大孔硅胶、B型硅胶、粗孔硅胶、细孔硅胶;

按其组成形状分为挤出硅胶和模压硅胶;

按其性质及成分可分为有机硅胶和无机硅胶两大类。

硅胶的特点:

吸附性能高、热稳定性好、化学性质稳定、有较高的机械强度等。

通常具有耐热性和橡胶状的硅胶,被用来在密封剂,粘合剂,润滑剂,医疗应用,炊具和绝缘。

有机硅胶主要运用于航空、尖端技术、军事技术部门的特种材料和建筑、电子电气、汽车、机械、化工轻工、医药医疗等;无机硅胶最主要是运用于干燥剂、催化剂载体、消光剂、牙膏磨料等。硅胶产品的韧性、弹性都是非常好的,不会因外力作用而产生变形,且无毒无味无色,对人体没有危害。

应用行业:

消费电子、家电、汽车、智能硬件、家居、医疗、航空航天

以上材料工艺均来自

寻材问料®线上材料馆

请扫描下方二维码登记

添加工作人员微信

加入行业交流群

![]()

详询:13620964007(微信同号)

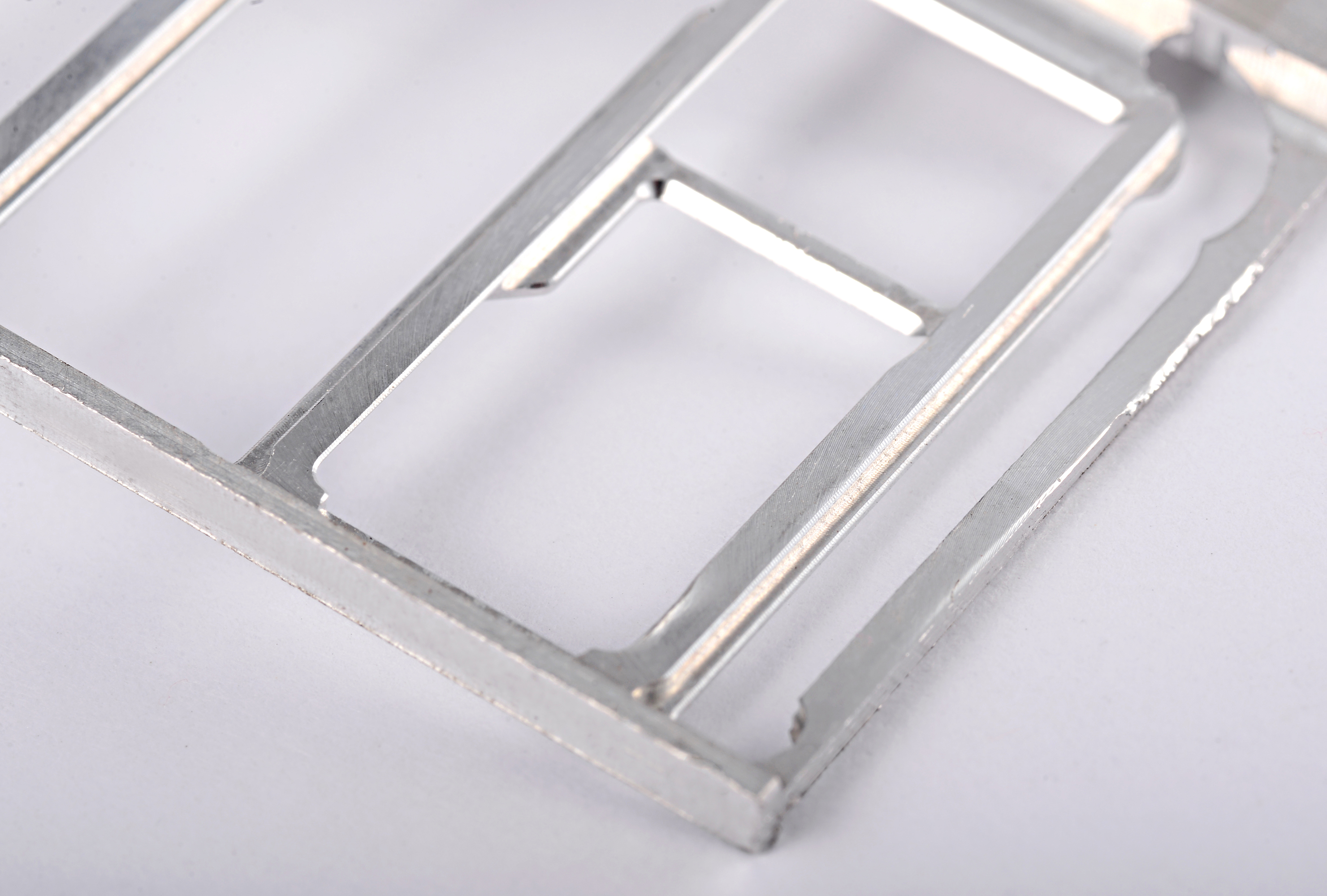

4 铝合金挤压CNC加工

"

"

无锡兖青铝业科技有限公司

工艺原理:

铝挤压成型是对放在模具型腔(或挤压筒)内的金属坯料施加强大的压力,迫使金属坯料产生定向塑性变形,从挤压模具的模孔中挤出,从而获得所需断面形状、尺寸并具有一定力学性能的零件或半成品的塑性加工方法。

工艺分类:

按金属塑变流动方向,挤压可以分为以下几类:

正挤压:生产时,金属流动方向与凸模运动方向相同;

反挤压:生产时,金属流动方向与凸模运动方向相反;

复合挤压:生产时,坯料一部分金属流动方向与凸模运动方向相同,另一部分金属流动方向与凸模运动方向相反;

径向挤压:生产时,金属流动方向与凸模运动方向成90度。

工艺特点:

1. 在挤压过程中,被挤压金属在变形区能获得比轧制锻造更为强烈和均匀的三向压缩应力状态,这就可以充分发挥被加工金属本身的塑性;

2. 挤压成型不但可以生产截面形状简单的棒、管、型、线产品,还可以生产截面形状复杂的型材和管材;

3. 挤压成型灵活性大,只需要更换模具等挤压工具,即可在一台设备上生产形状规格和品种不同的制品,更换挤压模具的操作简便快捷、省时、高效;

4. 挤压制品的精度高,制品表面质量好,还提高了金属材料的利用率和成品率;

5. 挤压过程对金属的力学性能有良好的影响;

6. 工艺流程短,生产方便,一次挤压即可或得比热模锻或成型轧制等方法面积更大的整体结构件,设备投资少、模具费用低、经济效益高;

7. 铝合金具有良好的挤压特性,特别适合于挤压加工,可以通过多种挤压工艺和多种模具结构进行加工。

铝型材的优点:

1. 提高铝的变形能力。铝在挤压变形区中处于强烈的三向压应力状态,可以充分发挥其塑性,获得大变形量。

2. 制品综合质量高。挤压成型可以改善铝的组织,提高其力学性能,其挤压制品在淬火时效后,纵向(挤压方向)力学性能远高于其他加工方法生产的同类产品。与轧制、锻造等加工方法相比,挤压制品的尺寸精度高、表面质量好。

3. 产品范围广。挤压成型不但可以生产断面形状简单的管、棒、线材,而且还可以生产断面形状非常复杂的实心和空心型材、制品断面沿长度方向分阶段变化的和逐渐变化的变断面型材,其中许多断面形状的制品是采用其他塑性加工方法所无法成形的。挤压制品的尺寸范围也非常广,从断面外接圆直径达500-1000mm的超大型管材和型材,到断面尺寸有如火柴棒大小的超小型精密型材。

4. 生产灵活性大。挤压成型具有很大的灵活性,只需更换模具就可以在同一台设备上生产形状、尺寸规格和品种不同的产品,且更换工模具的操作简单方便、费时小、效率高。

5. 工艺流程简单、设备投资少。相对于穿孔轧制、孔型轧制等管材与型材生产工艺,挤压成型具有工艺流程短、设备数量与投资少等优点。

铝型材的缺点:

1. 制品组织性能不均匀。由于挤压时金属的流动不均匀(在无润滑正向挤压时尤为严重),致使挤压制品存在表层与中心、头部与尾部的组织性能不均匀现象。

2. 挤压工模具的工作条件恶劣、工模具耗损大。挤压时坯料处于近似密闭状态,三向压力高,因而模具需要承受很高的压力作用。同时,热挤压时工模具通常还要受到高温、高摩擦作用,从而大大影响模具的强度和使用寿命。

3. 生产效率较低。除近年来发展的连续挤压法外,常规的各种挤压方法均不能实现连续生产。一般情况下,挤压速度远远低于轧制速度,且挤压生产的几何废料损失大、成品率较低。

工艺应用:

手机行业

以上材料工艺均来自

寻材问料®线上材料馆

请扫描下方二维码登记

添加工作人员微信

加入行业交流群

![]()

详询:13620964007(微信同号)

线上营销会员体验版上线

加入材料大数据库

优先匹配对接海量终端需求

一键开通,全年服务

¥998/年